EP 3102 A/B est un matériau d'encapsulation-scellement époxy à deux composants, sans solvant, durcissant à température ambiante, qui convient à l'emballage et à la protection des produits avec des exigences de conductivité thermique dans les moteurs, l'automobile

l'électronique, les outils électriques, les réacteurs et les compteurs, et la plupart des substrats plastiques et métalliques ont une excellente adhérence et résistance à la température.

Tous les produits

Composé d'encapsulation et d'étanchéité époxy bi-composant, sans solvant, durcissant à température ambiante

Contact me for free samples and coupons.

WhatsApp:0086 18588475571

Wechat: 0086 18588475571

Skype: sales10@aixton.com

If you have any concern, we provide 24-hour online help.

xDétails sur le produit

| Materials | Epoxy Resin | Color | Black |

|---|---|---|---|

| Thermal Conductivity | 0.3 | Part | Two Part |

| Name | Epoxy Potting Sealant | Usage | Elelctronic component |

| Samples | Free Sample | Delivery time | 7-10days |

| Certificate | SGS, ISO ,FDA | Application | Encapsulating and potting of flame retardant |

| Advantage | High Quality & Competitive price | ODM & OEM | Yeah |

| Shelf life | 12 months |

Description de produit

Nous fournissons des échantillons gratuits. Les OEM et ODM sont les bienvenus. Nous pouvons faire votre logo et votre marque

Matériau d'encapsulation-scellement époxy à deux composants, sans solvant, durcissant à température ambianteSpécification

Description du produit

Description

Applications typiques

●Pour l'encapsulation et l'encapsulation de retardateur de flamme pour les petites et moyennes tailles et la fermeture de la carte de circuit imprimé, comme le revêtement de condensateur, l'encapsulation de relais statiques, etc.

Principales caractéristiques

* Excellente adhérence, résistance à la fissuration

* Faible coefficient de dilatation linéaire CTE

* Excellente isolation électrique et stabilité

* Il est utilisé dans la plage de température de -40℃-140℃

* L'absorption d'eau est très faible, bonne résistance à l'eau et à l'humidité

* Faible coefficient de dilatation linéaire CTE

* Excellente isolation électrique et stabilité

* Il est utilisé dans la plage de température de -40℃-140℃

* L'absorption d'eau est très faible, bonne résistance à l'eau et à l'humidité

Spécification d'emballage

* EP 3102 Noir

Code de commande : A : 2KEP6000 ; B : 2KEP6006

* Composant A : 25 kg/fût

* Composant B : 5 kg/pot

*

* Les composants A et B doivent être protégés de la lumière, de la chaleur et scellés (peuvent être transportés et stockés comme marchandises non dangereuses) ; La période de stockage est d'un an.

*

Code de commande : A : 2KEP6000 ; B : 2KEP6006

* Composant A : 25 kg/fût

* Composant B : 5 kg/pot

*

* Les composants A et B doivent être protégés de la lumière, de la chaleur et scellés (peuvent être transportés et stockés comme marchandises non dangereuses) ; La période de stockage est d'un an.

*

Transport et stockage

● Lorsqu'il est stocké à ou en dessous de 25°C dans les contenants d'origine non ouverts, ce produit a une durée de vie utilisable de 12 mois à compter de la date de production. Un test d'échantillonnage est nécessaire pour les produits qui dépassent la durée de conservation avant utilisation. Pendant le stockage, il peut y avoir une légère stratification de sédimentation, remuer uniformément lors de l'utilisation, cela n'affecte pas les performances. Il s'agit de marchandises non dangereuses, peut être transporté comme des produits chimiques normaux, ATTENTION aux fuites pendant le transport.

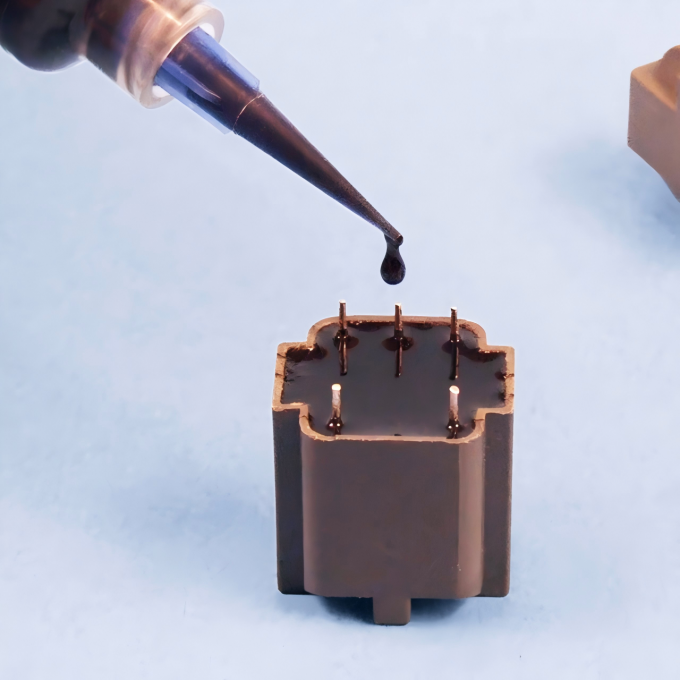

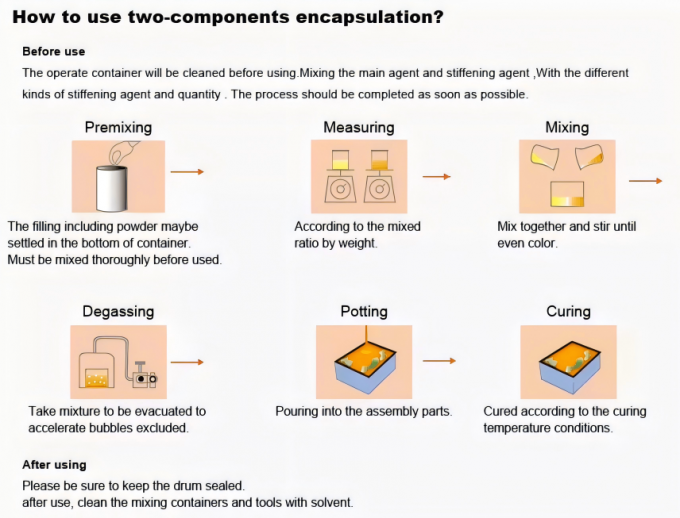

Processus d'opération

Questions d'opération

* Le composant A doit être agité uniformément dans l'emballage d'origine avant utilisation (une précipitation peut se produire après une longue période, et les performances ne seront pas affectées après l'utilisation d'une agitation uniforme).

* Affecté par la température, il existe certaines différences dans la vitesse de durcissement de la colle selon les saisons, et le temps de durcissement est plus long en hiver. Toutes les colles ci-dessus peuvent être chauffées pour accélérer le durcissement. Vous pouvez également choisir d'utiliser la formule d'hiver MAXTECH.

* Les composants A et B de certains produits peuvent cristalliser et s'agglomérer dans des conditions de basse température, ce qui est un phénomène normal

; Avant utilisation, mettez-le au four à 80℃ pour le faire fondre, et mettez-le à température ambiante pour une utilisation normale, sans affecter les propriétés de la colle.

* Pendant le processus de mélange, faites attention à la colle sur la paroi interne du récipient et remuez-la pour assurer l'uniformité du mélange.

Utiliser le processus

* Collage : remuez complètement le composant de colle A dans l'emballage d'origine, prenez les composants A et B selon le rapport massique spécifié (voir le tableau ci-dessus), mélangez et remuez bien, puis encapsulez et scellez. Le temps de manipulation après le mélange est indiqué dans le tableau ci-dessus. Une fois le temps de manipulation dépassé, la colle deviendra collante et ne conviendra plus au versement. Par conséquent, la quantité de colle ne doit pas être trop importante à chaque fois pour éviter le gaspillage.

* Durcissement : les conditions de durcissement se réfèrent au tableau ci-dessus. La vitesse de durcissement de la colle est liée à la température, et plus la température est élevée, plus le temps de durcissement est court. En hiver, la température est basse, le temps de durcissement sera prolongé, peut être une méthode de durcissement chauffée, chauffer pendant 2 heures dans des conditions de 80℃. La colle peut être assemblée après durcissement et durcissement. Il est recommandé de passer à l'étape suivante après le durcissement pendant 24 heures.

Questions d'opération

* Le composant A doit être agité uniformément dans l'emballage d'origine avant utilisation (une précipitation peut se produire après une longue période, et les performances ne seront pas affectées après l'utilisation d'une agitation uniforme).

* Affecté par la température, il existe certaines différences dans la vitesse de durcissement de la colle selon les saisons, et le temps de durcissement est plus long en hiver. Toutes les colles ci-dessus peuvent être chauffées pour accélérer le durcissement. Vous pouvez également choisir d'utiliser la formule d'hiver MAXTECH.

* Les composants A et B de certains produits peuvent cristalliser et s'agglomérer dans des conditions de basse température, ce qui est un phénomène normal

; Avant utilisation, mettez-le au four à 80℃ pour le faire fondre, et mettez-le à température ambiante pour une utilisation normale, sans affecter les propriétés de la colle.

* Pendant le processus de mélange, faites attention à la colle sur la paroi interne du récipient et remuez-la pour assurer l'uniformité du mélange.

Utiliser le processus

* Collage : remuez complètement le composant de colle A dans l'emballage d'origine, prenez les composants A et B selon le rapport massique spécifié (voir le tableau ci-dessus), mélangez et remuez bien, puis encapsulez et scellez. Le temps de manipulation après le mélange est indiqué dans le tableau ci-dessus. Une fois le temps de manipulation dépassé, la colle deviendra collante et ne conviendra plus au versement. Par conséquent, la quantité de colle ne doit pas être trop importante à chaque fois pour éviter le gaspillage.

* Durcissement : les conditions de durcissement se réfèrent au tableau ci-dessus. La vitesse de durcissement de la colle est liée à la température, et plus la température est élevée, plus le temps de durcissement est court. En hiver, la température est basse, le temps de durcissement sera prolongé, peut être une méthode de durcissement chauffée, chauffer pendant 2 heures dans des conditions de 80℃. La colle peut être assemblée après durcissement et durcissement. Il est recommandé de passer à l'étape suivante après le durcissement pendant 24 heures.

N'hésitez pas à nous contacter si vous avez des questions.

Produits connexes

Produits connexes

Gel de silicone pour boîtier de jonction

Mastic d'étanchéité en silicone en une partie pour composants électroniques

Mastic d'étanchéité d'encapsulation en silicone à conductivité thermique

Profil de l'entreprise

Nos avantages

Certifications

Exposition

Emballage et livraison

FAQ

Q : Combien de temps puis-je obtenir un devis ?

R : Le devis peut être fourni au plus tard 24 heures à condition que nous connaissions toutes les exigences détaillées.

Q : Acceptez-vous les marques privées ?

R : Oui. Les ODM et OEM sont les bienvenus.

Q : Puis-je obtenir un échantillon avant de commander ?

R : Bien sûr. Généralement, nous fournissons 1 à 3 échantillons gratuits pour les tests de qualité et les frais de messagerie sont à la charge des clients. Merci de votre compréhension.

Q : Avez-vous un MOQ ?

R : Oui, généralement, le MOQ est de 1000 pièces ou 1000 kg.

Q : Combien de temps faudra-t-il pour terminer ma commande ?

R : Cela dépend de la quantité de votre commande.

En général, notre temps de production est de 10 à 15 jours après réception du paiement.

Q : Comment trouver le mastic approprié ?

R : Veuillez me faire part de votre objectif d'application, du substrat, de la méthode d'application et de toutes vos exigences. Nous aimerions vous donner une meilleure recommandation.

R : Le devis peut être fourni au plus tard 24 heures à condition que nous connaissions toutes les exigences détaillées.

Q : Acceptez-vous les marques privées ?

R : Oui. Les ODM et OEM sont les bienvenus.

Q : Puis-je obtenir un échantillon avant de commander ?

R : Bien sûr. Généralement, nous fournissons 1 à 3 échantillons gratuits pour les tests de qualité et les frais de messagerie sont à la charge des clients. Merci de votre compréhension.

Q : Avez-vous un MOQ ?

R : Oui, généralement, le MOQ est de 1000 pièces ou 1000 kg.

Q : Combien de temps faudra-t-il pour terminer ma commande ?

R : Cela dépend de la quantité de votre commande.

En général, notre temps de production est de 10 à 15 jours après réception du paiement.

Q : Comment trouver le mastic approprié ?

R : Veuillez me faire part de votre objectif d'application, du substrat, de la méthode d'application et de toutes vos exigences. Nous aimerions vous donner une meilleure recommandation.

Comme nos suggestions pour le choix du mastic :

En tant que fabricant, nous aimerions partager avec vous ce que nous avons appris sur les différents types de composés d'encapsulation et leurs

caractéristiques. Les composés d'encapsulation sur le marché varient en termes de viscosité, d'exigences en matière de conditions de durcissement, entre autres facteurs.

Les composés tels que le polyuréthane, le silicone et l'époxy sont largement utilisés dans une variété d'applications. 1. Composés d'encapsulation en silicone

sont mous et flexibles, les composés d'encapsulation et les matériaux d'encapsulation en silicone possèdent un bon niveau d'allongement. L'encapsulation en silicone

le composé peut également résister à une large plage de températures. La plupart des matériaux en silicone sont capables de fonctionner à des températures comprises entre

-40°C et 200°C. 2. Les composés d'encapsulation époxy fonctionnent généralement comme un meilleur adhésif, une résistance aux températures élevées et chimique

résistance et ont une meilleure adhérence à une grande variété de substrats et n'ont généralement pas besoin d'amorces. 3. Les composés d'encapsulation en polyuréthane

ont généralement une meilleure flexibilité, un meilleur allongement et une meilleure résistance à l'abrasion. 4. Les composés d'encapsulation acryliques sont des matériaux durcissant aux UV et à la chaleur, avec un durcissement rapide, une résistance chimique adéquate et une apparence claire.

Max Tech fabrique du PU, du silicone, du MS, de l'époxy

En tant que fabricant, nous aimerions partager avec vous ce que nous avons appris sur les différents types de composés d'encapsulation et leurs

caractéristiques. Les composés d'encapsulation sur le marché varient en termes de viscosité, d'exigences en matière de conditions de durcissement, entre autres facteurs.

Les composés tels que le polyuréthane, le silicone et l'époxy sont largement utilisés dans une variété d'applications. 1. Composés d'encapsulation en silicone

sont mous et flexibles, les composés d'encapsulation et les matériaux d'encapsulation en silicone possèdent un bon niveau d'allongement. L'encapsulation en silicone

le composé peut également résister à une large plage de températures. La plupart des matériaux en silicone sont capables de fonctionner à des températures comprises entre

-40°C et 200°C. 2. Les composés d'encapsulation époxy fonctionnent généralement comme un meilleur adhésif, une résistance aux températures élevées et chimique

résistance et ont une meilleure adhérence à une grande variété de substrats et n'ont généralement pas besoin d'amorces. 3. Les composés d'encapsulation en polyuréthane

ont généralement une meilleure flexibilité, un meilleur allongement et une meilleure résistance à l'abrasion. 4. Les composés d'encapsulation acryliques sont des matériaux durcissant aux UV et à la chaleur, avec un durcissement rapide, une résistance chimique adéquate et une apparence claire.

Max Tech fabrique du PU, du silicone, du MS, de l'époxy

Pour l'industrie automobile, la construction et l'électronique. Nous fabriquons également des outils, des machines et des accessoires connexes.

Pour plus d'informations

N'hésitez pas à nous contacter.

Bonne journée.

Pour plus d'informations

N'hésitez pas à nous contacter.

Bonne journée.

produits recommandés